La stampante 3D usa resine liquide per costruire componenti degli apparati sperimentali, a partire da un disegno realizzato al computer.

Nei laboratori di meccanica dei LNGS si producono alcuni componenti necessari agli esperimenti, ad esempio alcuni supporti usati nei rivelatori, usando la stampa 3D. La progettazione e il disegno dell’oggetto sono realizzati al computer, che fornisce un modello tridimensionale scomposto in tante sottilissime sezioni. Queste “istruzioni di montaggio” guidano la stampante 3D a deporre, uno strato alla volta, una resina liquida che solidifica quando esposta a un laser.

A differenza del gioco, nella realtà i laboratori di meccanica dei Laboratori Nazionali del Gran Sasso (LNGS) dell’INFN, in cui si trova la stampante 3D, non sono situati nelle gallerie dove avvengono gli esperimenti, ma nella sede esterna, in cui si trovano gli uffici e le officine (Fig. 1).

Fig.1 Il laboratorio di meccanica dei LNGS. In primo piano sulla destra della foto, la stampante 3D (Crediti immagine: LNGS)

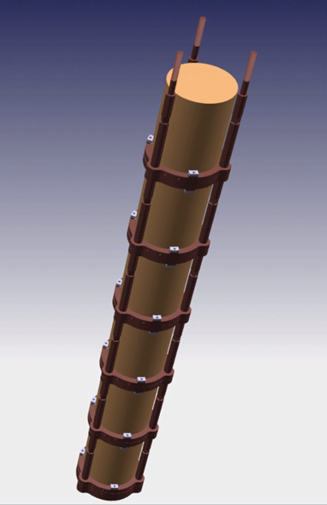

I componenti creati nel laboratorio di meccanica con la stampa 3D sono utilizzati finora negli esperimenti Xenon1T, SABRE e CUPID. Per quest’ultimo, ad esempio, sono stati realizzati i supporti della struttura delle torri di cristalli (Fig. 2) che formano il rivelatore. La tecnica di stampa 3D utilizzata ai LNGS è la stereolitografia laser. Questa permette di tradurre direttamente in oggetti reali tridimensionali i dati elaborati da un programma CAD (Computer Aided Drafting – disegno tecnico assistito dal calcolatore; sono i software impiegati ad esempio dagli architetti per progettare gli edifici, o dagli ingegneri per progettare i motori). In una stampante 3D a stereolitografia laser il modello tridimensionale virtuale di un oggetto è suddiviso in tante sottili sezioni. Queste sezioni, prodotte in sequenza, sono realizzate spostando un fascio laser pilotato dal software CAD lungo una superficie solida fissa, al di sotto della quale è presente una resina liquida fotopolimerizzabile. Il laser, che si muove secondo le strutture del modello virtuale, interagisce con la resina innescando una reazione chimica (la fotopolimerizzazione) che la solidifica, generando la sezione desiderata. Al termine di ogni scansione laser la piastra si abbassa leggermente e si procede con la scansione successiva, e così via fino a ottenere il componente completo. Alla fine, l’oggetto viene estratto dalla resina e posto in un forno a luce ultravioletta dove si completa la polimerizzazione.

Fig.2 Render di una delle torri di cristalli del rivelatore di CUPID. Tutti i pezzi che compongono la struttura sono realizzati nei laboratori di meccanica attraverso la tecnica descritta (Crediti immagine: CUPID).

La macchina utilizzata permette di stampare in tempi molto rapidi con una risoluzione di circa 50 micron (50 millesimi di millimetro), ma se richiesto allungando i tempi ci si può spingere a risoluzioni anche maggiori. Il tempo di produzione può richiedere in tutto solo uno o due giorni e i pezzi sono pronti per essere montati direttamente nei rivelatori, o per essere testati per verificarne l’efficacia del funzionamento. Nel primo caso, ciò è possibile poiché le resine utilizzate sono molto radio-pure, requisito imprescindibile per i rivelatori impiegati negli esperimenti ai LNGS. La dimensione massima degli oggetti che si possono produrre è di circa 240x190x300 mm, più o meno due volte il volume di una palla da basket. Le geometrie realizzabili in laboratorio sono le più varie. In linea di principio, qualsiasi oggetto si può disegnare con i software CAD, ma in caso di geometrie particolarmente complesse, o per velocizzare la fase di progettazione, i laboratori sono anche dotati di un sistema a scansione ottica, che consente di acquisire la geometria di qualunque oggetto si voglia modificare o ricreare con la stampante 3D.

La stampa 3D è una tecnologia che ha recentemente trovato un ampio utilizzo in molte applicazioni, poiché ha più di un vantaggio rispetto alle tecniche di produzione più tradizionali.Attraverso le macchine per la stampa 3D si realizza la cosiddetta produzione additiva, un ribaltamento di paradigma rispetto a quello seguito tradizionalmente per la costruzione di componenti meccaniche. Fino a poco tempo fa la produzione di componentistica avveniva soltanto attraverso asportazione di materiale: come uno scultore che realizza un’opera, da un blocco di materiale grezzo si toglie ciò che non serve fin quando non resta il prodotto finito, la statua. Le tecniche additive permettono di fare il contrario, ottenere la statua assemblando man mano tanti sottili strati di materiale della forma desiderata. La stampa 3D in questo modo consente di non sprecare materiale, di velocizzare la produzione e di eliminare la fase di lavorazione manuale. Per questo ha ultimamente trovato largo impiego in molti settori, dall’aeronautica al settore automobilistico, fino alla ricerca in biomedicina – con la finalità di stampare tessuti e parti anatomiche. Nell’ambito della fisica sperimentale, la stampa 3D rappresenta un nuovo modo di progettare i rivelatori, con il quale si possono realizzare oggetti dalle geometrie molto complesse, come sempre più richiesto dalla sofisticatezza dai moderni esperimenti.

Scopri gli esperimenti e aiuta l'alieno a tornare a casa!

Gioca ora